お客様の声

株式会社キョーワハーツ お客様に聞く-スタッフ株式会社

「携帯電話の部品は、厚さ0.5ミリの差で仕事が決まらないときがあります」

より薄く、より小さく、0.1ミリ単位でしのぎを削る携帯電話業界。そのなかで部品の企画製造販売を行うスタッフ株式会社は、2001年より、キョーワハーツにアンテナや通電ヒンジ、摺動スプリングなど多数の部品製造を依頼しつづけている。

技術本部商品開発室の小荒田新一 部長代理(写真中央右)、大學俊吾チームリーダー(写真中央左)、技術部機構設計課の三木昌道 課長(写真右)に、お話をおうかがいした。

(※写真左は、キョーワハーツ顧客満足推進室室長 酒寄信儀)

取材・文/本間聖子(カスタマワイズ)

もくじ

1. スタッフ株式会社の概要

2. Episode-1:液晶画面の回転ヒンジ~「このヒンジは新しいチャンレジでした」

3. mission-1:「紙より薄い隙間をめざせ」

4. Episode-2:携帯アンテナ摺動スプリング~「壊れないアンテナをつくりたい」

5. mission-2:「割れない摺動スプリングをつくれ」

6. スタッフが、プレス業者に求めていること

7. キョーワハーツへの評価

8. 今後の期待

スタッフ株式会社の概要

― スタッフ株式会社(以下、スタッフ)の概要をお聞かせください。

スタッフは、主に携帯電話に関する部品の設計と販売をしている企画製造会社です。年商62億円、社員数は40名、主要な取引先は、パナソニック株式会社、シャープ株式会社、株式会社カシオ日立モバイルコミュニケーションズ、株式会社東芝、京セラ株式会社など国内最大手のセットメーカーです。

キョーワハーツさんには、2001年から、携帯電話用のアンテナやヒンジ、摺動スプリングなどの部品製造を依頼しています。多いときで年間20型、これまでに70型以上製造していただいており、今後も継続しておつきあいしていきたいと思っております。

Episode-1:液晶画面の回転ヒンジ~「このヒンジは新しいチャンレジでした」

― キョーワハーツに依頼した部品について教えてください。

ワンセグ携帯の液晶画面回転ヒンジまずは、この部品をご紹介します。これは、液晶画面が90度回転する、いわゆる「ワンセグ携帯」のヒンジです。このヒンジによって、液晶側の筐体を、縦、横と回転させます。横にした時、キー側の筐体との間に隙間ができないことが特徴です。

このモデルの携帯電話は、爆発的にヒットしました。

突然、何百万台単位の発注が入り、社内はてんやわんやです。各キャリアに形をかえて広まっていきましたので、そのたびに、ヒンジの改良にも追われました。キョーワハーツさんには、継続して大量発注をお願いしました。

スタッフにとって、このヒンジは新しいチャレンジでもありました。当時、スタッフの主力商品はアンテナでしたので、ヒンジという分野ははじめてだったのです。

Episode-1:液晶画面の回転ヒンジ~「このヒンジは新しいチャンレジでした」

― それでは、詳しくお聞きしていきます。はじめての分野とのことですが、まず、この回転ヒンジを作るにあたっての課題はなんでしたか。

2枚の板の隙間を精度よく維持する携帯電話の部品すべてに言えるのが、「小さく、薄くする」ということです。

携帯電話には、0.6×0.3ミリという極めて小さなチップ部品がプリント基板に実装されています。このチップ部品を何個置けるかが勝負です。このチップ部品の設置スペースを確保するために、部品を少しでも小さくする必要があります。そのため、たった0.5ミリの差で仕事が決まらないときがあるほどです。

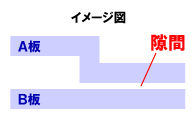

この部品の場合、2枚のステンレス板の合わさっているところが、肝でした。

この2枚が、溝に沿ってお互いを蝶番としながら、おのおの筐体を支えて動きます。そのため、2つのステンレス板に隙間がなければ摩擦で動きませんし、ありすぎると今度はガタついてしまいます。

一定の隙間で、いかに精度よく、隙間を維持するかが課題となりました。

キョーワハーツさんは、この隙間に何度も挑戦してくれました。最終的には、紙より薄い隙間を実現することができました。しかし、途中で、重大な問題が起きました。

「100分の1ミリで勝負の決まる

世界です」(三木氏)

― 重大な問題とはなんですか。

試作の段階ではうまくいっていたのですが、工場で生産し、いざ組み立ててみると、筐体がこすれあってスムーズに動かなかったのです。

キョーワハーツの酒寄さんがすぐに駆けつけてくださって、分析をはじめました。

― 原因はなんだったのですか。

プレスした直後はたしかに精度があったのですが、切断面のバリをとるための加工で板が変形していることがわかりました。その後は、バリをとりつつ、精度を実現するために、何度も何度も調整していただきました。酒寄さんとは、連日、深夜まで作業を続けました。

結果、100分の1ミリ単位の高い精度を実現させることができ、大量生産でも問題なくこの回転ヒンジは成功を収めることができました。

Episode-2:携帯アンテナ摺動スプリング~「壊れないアンテナをつくりたい」

― それでは、次の部品をご紹介ください。これは、なんのための部品ですか。

アンテナを伸ばしたまま保持する、摺動スプリングこれは、携帯電話のアンテナ用の摺動スプリングです。アンテナは、普段は縮めて本体に収納されていますが、通話の際には引き伸ばします。引き伸ばした形のままで、保持するための部品が摺動スプリングです。

現在は、ワンセグ受信のために使われるのが主流ですが、以前は、通話用としてどの携帯電話にも当たり前に使われていました。

写真の摺動スプリングは、2001年に、キョーワハーツさんにはじめて仕事を依頼したときのものです。

この摺動スプリングができる以前、当時流通していたアンテナには、大きな問題点がありました。

― どのような問題点があったのですか。

とにかく、壊れやすかったのです。アンテナは、人の手で伸ばしたり縮めたりします。そのうちに、荷重に耐え切れなくなり、摺動スプリングが割れてしまう。すると、アンテナを伸ばしても、保持できなくなってしまうのです。

アンテナの弱さはセットメーカーにとっても悩みの種でした。もっと荷重を上げてほしいという要望もあり、なんとか耐久性のある摺動スプリングを作れないものかと何社ものプレス業者を当たりました。

しかし、今でこそ当たり前の技術になりましたが、当時は、実現できるところはありませんでした。

ようやく出会ったのが、キョーワハーツさんでした。

mission-2:「割れない摺動スプリングをつくれ」

― 当時は、なぜ、耐久性のある摺動スプリングが作れなかったのでしょうか。

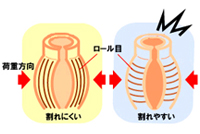

ロール目が縦方向に入ると強い(左)一方、横方向に入ると割れやすい(右)

スプリングの材料は、銅系の薄い板です。この薄い板は、圧延してさらに薄い板として加工されます。

この圧延作業で、材料に「ロール目」という細かな筋が出来ます。このロール目が、荷重方向と同じ方向か、直角に入っているかで、耐久性が大きく違ってくるのです。

しかし当時は、シャープペンシルと同じくらいの小さな内径(φ0.7)で、尚且つ、ロール目も割れにくい方向に加工できるプレス業者はなかなか見つからず、本当に困っていました。

たまたまインターネットで見つけたのがキョーワハーツさんです。

相談してみると、すでにロール目の問題をクリアした技術を開発済みとのことで、あっさり「このぐらいなら問題なくできます」とご回答いただきました。

― キョーワハーツ酒寄さん、なぜキョーワハーツはロール目が荷重と水平になるように作ることができたのですか。

通常、ロール目方向に対して、摺動スプリングを垂直に加工するのが、芯金を使う金型では一般的でした。

キョーワハーツでは、2001年当時には、芯金を使わずに銅板を正確に丸める技術を開発済みでした。これにより、荷重方向をあらかじめ把握して、(1)指定したロール目方向に、(2)小さな直径で、(3)丸めた板と板との間に隙間がほとんど空かない、より耐久性のある摺動スプリングを製造することができました。今となってはめずらしい技術ではありませんが、当時はお役に立つことができて光栄でした。

酒寄さんのおっしゃるように、当時のプレス業界は、銅板というものは芯金を使わなければ丸められない、というのが常識でした。その固定概念をこわして、自由な発想転換をできるところが、キョーワハーツさんのすばらしいところだと思っています。

スタッフが、プレス業者に求めていること

― スタッフは、プレス業者にどのような基準を求めていますか。

「発想転換がすばらしいですね」

(大學氏)

(1)トラブル対処が速いこと

携帯電話の小型化はスピードが速く、ここ3年で機種の厚みは3分の1程度になりました。その分、設計はシビアになり、部品も小さく複雑になってきます。日々、チャレンジです。

新しいことにチャレンジすると、どうしても問題が起きます。小さい穴を開けようとして、そのためのピンが折れたり、薄さにトライしてバネが割れたり…。

このように立ちはだかる問題を、いかに素早く、どう解決できるかが勝負どころです。

(2)責任を持って、真剣に相談にのってくれること

よくあるプレス業者の困ったところは、相談しても真剣に話を聞いておらず「このぐらい大丈夫だよ」と安請け合いすることです。結局、量産間際になって「やっぱりうまくいかない」と投げ出されてしまうのです。責任感のある対応を求めています。

(3)納期遵守

量産はもちろん、試作の納期も非常に重要です。客先に提案した納品日にしたがって、プレス業者に部品を発注するわけですから、部品が一日遅れるだけで、スタッフは信頼を失います。納期の守れない業者とはおつきあいできません。

キョーワハーツへの評価

― キョーワハーツへの評価をお聞かせください。

「不良の確率が0.1%以下。クオ

リティが高いです」(小荒田氏)

(1)試作の納期遵守、対応の早さ

もっとも評価させていただいているのは、納期の遵守です。

一日も遅れたことはありません。本来一週間かかるものを、無理を言って2日でやってもらったこともありますし、10日かかると思っていたところ、一週間で納品いただいたこともあります。

納品だけでなく、どんな対応も早いですね。試作でのトラブル対処はもちろん、問いかけたものに対しては、ほとんど即日対応していただけます。30分で見積もりが返ってきてびっくりしたこともあるほどです。

(2)安定した大量生産

キョーワハーツさんは、不良の出る確率が0.1%以下と非常にクオリティが高いです。

試作段階では1000個程度作りますが、ここで10個の不良が出ると、100万台の量産で1万台になります。大きなクレームになります。

キョーワハーツさんは、試作の時点で問題をしっかりと検証し、必ず量産までに解決してくれるので、これまでの8年間、大きなクレームはありません。

(3)納品物が正確、確実

スタッフでは、その部品が図面に対して適性にできあがっているかを試作段階で検査しています。一方、キョーワハーツさんでも、しっかりと納品物を検査し、管理していただいています。ここがほかの業者とちがう安心感です。

(4)開発段階から相談できる

開発段階から一緒に協力してもらえるところも、キョーワハーツさんの大きな魅力です。

初期のころは、それが本当に量産につながるかどうかはわかりません。つまり、キョーワハーツさんにとっては、お金に直結しない仕事になります。それでも、変わらず、親身にすばやい対応をしていただけることが、本当にありがたく、信頼してご相談させていただいています。